Rohstoffverbrauch

Für SÜDPACK steht die Reduzierung des Ressourcenverbrauchs sowie das Schließen von Wertstoffkreisläufen im Vordergrund. Damit tragen wir auch maßgeblich zur Umsetzung der Kunststoffstrategie der Europäischen Union aus dem Jahr 2018 bei.

Materialreduzierung

Unseren Materialeinsatz konnten wir in allen Produktbereichen verringern. Schon im Jahr 2012

setzten wir mit der Markteinführung unserer Produktfamilie Veraplex World Maßstäbe in Bezug auf Dickenreduzierung. Denn Veraplex bietet im Vergleich zu herkömmlichen Folienverbunden eine Materialeinsparung von bis zu 50 % bei einer verbesserten Performance.

Reduzierung des Granulatverbrauchs

*Aktuelle Zahlen entnehmen Sie dem Fortschrittsbericht 2021.

Die Effekte unserer Aktivitäten in Bezug auf Materialreduzierung zeigen sich durch die Optimierung des Verhältnisses von Fläche und Gewicht. So stieg die produzierte Folienfläche im Jahr 2019 im Vergleich zu 2017 um 21,6 %, während dafür nur ein unterproportionaler Materialeinsatz von zusätzlich 9,12 % erforderlich war.

Neben der Reduktion der Foliendicke sehen wir auch im Bereich der Kaschierkleber Optimierungspotenziale. Durch die Umsetzung unterschiedlicher Maßnahmen konnte der Gesamtkleberverbrauch reduziert werden, in dem vermehrt lösemittelfrei kaschiert und damit weniger Kleber aufgetragen wird. Der Gesamtkleberverbrauch war 2019 um 12 % geringer als im Vorjahreszeitraum. Weitere Maßnahmen zur Reduzierung der Klebermenge sind in den kommenden Jahren vorgesehen, soweit dies technisch möglich ist und es die Anwendungsbedingungen beim Kunden zulassen. Neben den ökonomischen Vorteilen können hier – auch vor allem durch das lösemittelfreie Kaschieren – massive positive ökologische Effekte (Reduzierung von Restlösemittel und VOC-Emission) erzeugt werden.

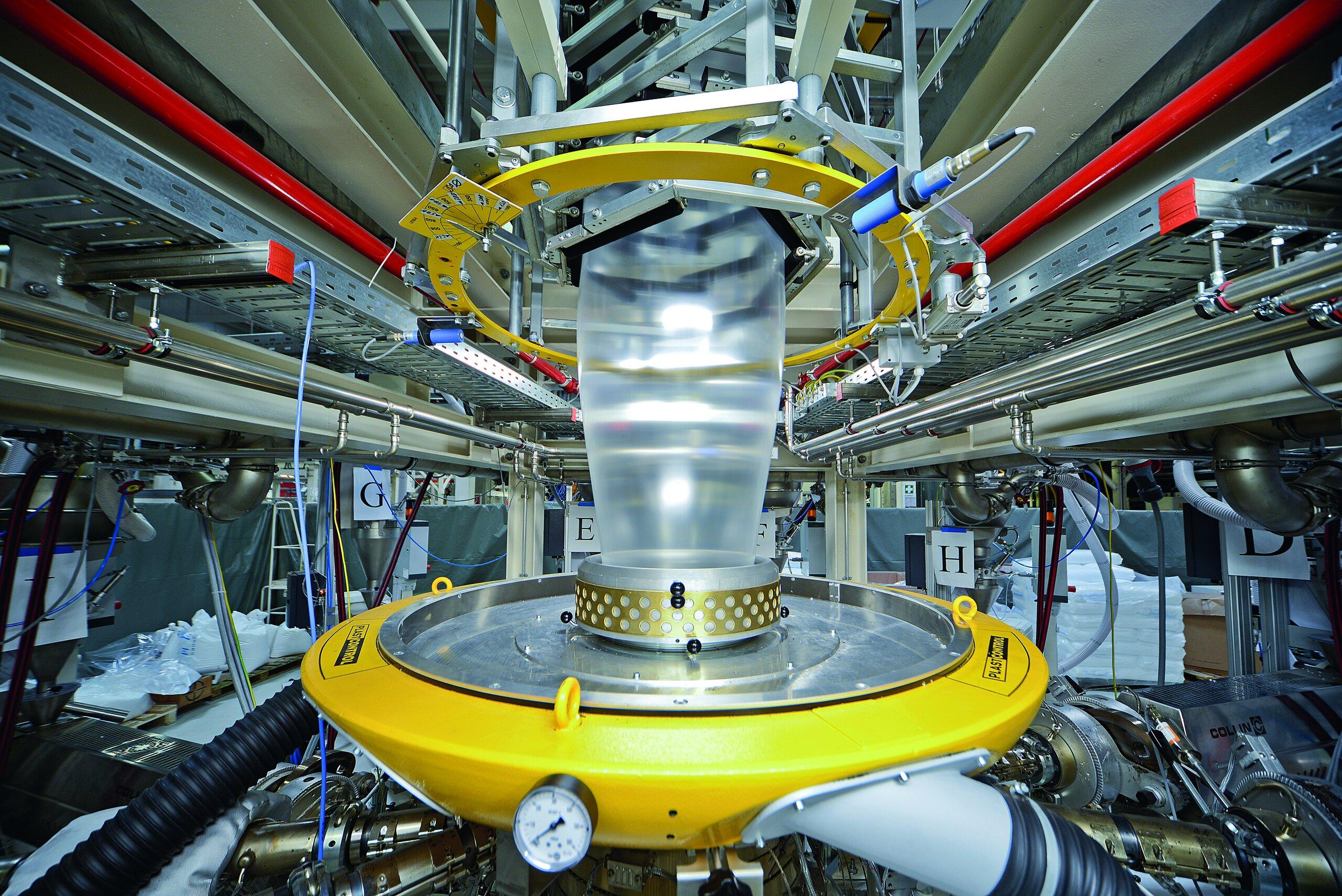

Ressourcenschonung - "multiXtrusion"

Einen wichtigen Beitrag zu unserer Innovationsgeschwindigkeit und zur Ressourcenschonung leistet nicht zuletzt auch unsere Investition in die Pilotanlage „multiXtrusion", in der sowohl Blas- als auch Castfolien im kleintechnischen Maßstab extrudiert werden können. Durch diese Pilotanlage, die wir vorrangig für die Durchführung von Versuchen, Kleinaufträgen und Kundenbemusterungen einsetzen, konnten wir die Abfallmengen, die üblicherweise bei der Herstellung von Kleinlosen anfallen, wie auch den Energieverbrauch deutlich reduzieren. Ebenso hat die „multiXtrusion" positive Effekte auf unsere Industrieanlagen, deren Effizienz ebenfalls gesteigert werden konnte.

Schließen von Wertstoffkreisläufen

Zusätzlich zur Reduzierung des Rohstoffverbrauchs arbeiten wir kontinuierlich an der Schließung von Wertstoffkreisläufen. Mit dem Verwenden von Rezyklat aus Post-Consumer-Material sinkt der Anteil von neu hergestellten, fossilen Rohmaterialien. Um eine gleichbleibende Qualität und Lebensmittelsicherheit zu gewährleisten, arbeiten wir nur mit EFSA-gelisteten und zertifizierten Recyclingunternehmen zusammen.

Darüber hinaus wird, wo immer möglich, Inline-Scrap und Anfahrmaterial regranuliert und in unsere coextrudierten Verbunde eingefahren. In unserem Kompetenzzentrum treiben wir die Regranulierung und Compoundierung von Granulaten intensiv voran.

In dem neuen Werk in Erolzheim wurde ein System zur sortenreinen Randstreifenerfassung eingerichtet, um die Stoffströme noch besser steuern zu können. Somit kann ein qualitativ hochwertiges Regranulat hergestellt werden. Zusätzlich ließ sich durch die Investition in lnline-Regranulieranlagen die direkte Wiederverwendung von lnline-Scrap im Jahr 2019 um über 25 % im Vergleich zum Vorjahr steigern. Für ein möglichst klimaschonendes Arbeiten und die Vermeidung von unnötigen Transportwegen streben wir für das Jahr 2020 an, die derzeit an Dritte zur Regranulierung abgegebenen Restmaterialien bei der Herstellung von Hartfolie selbst aufzubereiten.